液晶面板制造工藝流程之導(dǎo)電玻璃

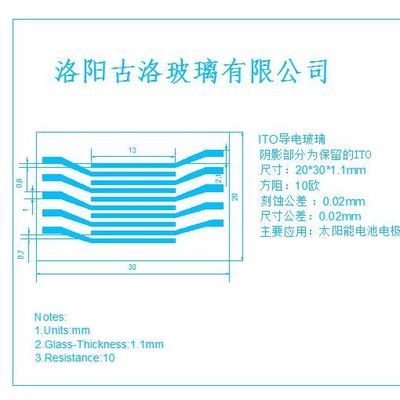

液晶面板作為現(xiàn)代電子顯示技術(shù)的核心部件,其制造過程復(fù)雜而精密,其中導(dǎo)電玻璃的生產(chǎn)是工藝流程中的關(guān)鍵環(huán)節(jié)。導(dǎo)電玻璃通常采用ITO(氧化銦錫)玻璃,它不僅具備高透明性,還擁有優(yōu)異的導(dǎo)電性能,是液晶面板中電極的重要組成部分。

導(dǎo)電玻璃的制造主要分為以下幾個步驟:

基板玻璃的選取與清洗。通常選用高純度、高平整度的鈉鈣玻璃或硼硅玻璃作為基板,通過超聲波清洗、化學(xué)溶劑處理等方式去除表面雜質(zhì)、油脂和微粒,確保基板潔凈無瑕,為后續(xù)工藝打下基礎(chǔ)。

ITO薄膜的沉積。這是導(dǎo)電玻璃制造的核心環(huán)節(jié),常用方法包括磁控濺射、真空蒸鍍或化學(xué)氣相沉積。其中,磁控濺射技術(shù)應(yīng)用最為廣泛,通過在真空環(huán)境中用氬離子轟擊ITO靶材,使ITO原子或分子沉積在玻璃基板表面,形成均勻、致密的薄膜。沉積過程中需嚴(yán)格控制溫度、氣壓和濺射功率,以保證薄膜的導(dǎo)電性和透光率。

第三,退火處理。沉積后的ITO薄膜需經(jīng)過高溫退火,以改善薄膜的結(jié)晶結(jié)構(gòu)和電學(xué)性能。退火溫度通常在200-400°C之間,時間根據(jù)薄膜厚度調(diào)整。這一步驟能有效降低薄膜電阻,提高導(dǎo)電穩(wěn)定性。

第四,光刻與蝕刻。根據(jù)電路設(shè)計要求,通過光刻技術(shù)在ITO薄膜上涂覆光刻膠,利用掩膜版曝光、顯影,形成所需的電極圖案。采用濕法或干法蝕刻去除多余部分的ITO,留下精密的導(dǎo)電線路。蝕刻液常選用鹽酸或硝酸混合物,需精確控制濃度和時間,避免過蝕刻或蝕刻不足。

清洗與檢驗。完成蝕刻后,導(dǎo)電玻璃需再次清洗,去除殘留的光刻膠和化學(xué)物質(zhì)。之后進行嚴(yán)格的質(zhì)量檢驗,包括表面電阻測試(確保導(dǎo)電性符合標(biāo)準(zhǔn))、透光率測量(通常要求高于85%)、表面缺陷檢查和線路精度驗證。只有通過檢驗的導(dǎo)電玻璃才能進入下一階段的液晶面板組裝。

導(dǎo)電玻璃的制造質(zhì)量直接影響到液晶面板的顯示效果和壽命。隨著技術(shù)的發(fā)展,柔性導(dǎo)電玻璃、低電阻ITO材料等創(chuàng)新正推動液晶顯示向更高分辨率、更節(jié)能環(huán)保的方向演進。導(dǎo)電玻璃工藝的優(yōu)化將繼續(xù)為顯示行業(yè)注入新的活力。

如若轉(zhuǎn)載,請注明出處:http://m.tuyghun.cn/product/36.html

更新時間:2026-02-19 17:50:13